Tes Non-destruktif

Eddy Current vs Ultrasonic Tester: Mana metode NDT yang Terbaik?

Penting bagi pengguna untuk memahami bahwa tidak semua pengukur dan probe cocok untuk semua aplikasi. teknisi harus meninjau spesifikasi seperti kebenaran yang ditentukan menggunakan standar kalibrasi dengan ketebalan yang diketahui. Dalam hal pengujian Non-destruktif (NDT) dan pengukuran ketebalan coating dan lapisan pada material, dikenal dua jenis metode, yaitu arus listrik lemah atau eddy current (ECT) dan Rambatan frekuensi suara ultrasonik (UT). Kedua jenis alat ukur yang menggunakan teknologi tersebut memang dapat memberikan data berkualitas yang dibutuhkan oleh standar industri coating. Artikel ini akan mengeksplorasi beberapa pro dan kontra lain dari teknik ultrasonik dan arus eddy.

KEUNTUNGAN PENGUJIAN NDT ULTRASONIK

Keuntungan utama pengujian tak merusak ultrasonik (NDT) merupakan penetrasi kedalaman, dan metode canggih seperti pengujian ultrasonik susunan bertahap atau Phased array ultrasonic testing (PAUT) yang memberikan fleksibilitas tambahan selama proses inspeksi. Tergantung frekuensi dan fitur velocity atau rambatan suara pada alat ukur, anda bisa juga menguji ketebalan material non-logam dan endapan yang mengandung beragam jenis material. Selain itu, pengujian ultrasonik dengan array bertahap hadir dengan keuntungan sebagai berikut:

-

Kemampuan untuk memeriksa berbagai bahan dan geometri, sementara ECT dioptimalkan untuk memeriksa bahan konduktif.

-

Ideal untuk pemeriksaan lasan, pengukuran ketebalan dan dimensi, deteksi korosi dan cacat.

-

Kapasitas untuk memeriksa cacat bawah permukaan pada tingkat volumetrik dan memberikan beragam sudut dari satu probe.

-

Karakterisasi cacat yang ditingkatkan melalui pembentukan balok dan penjahitan balok.

-

Pengoptimalan elektronik untuk menambah kedalaman pemfokusan.

Seperti UT, ECT juga memiliki prosedur penyesuaian tetapi tidak untuk mendapatkan pemindaian yang lebih komprehensif di tingkat bawah permukaan. Selain itu, UT seringkali lebih diminati karena dapat menganalisis area yang lebih luas dalam satu kampanye pengujian dan kerumitan las tertentu yang lebih menantang untuk ECT. Beberapa metode pengujian dapat digunakan untuk tugas yang sama. Salah satu contohnya merupakan pengukuran pelapisan seng di atas baja.

STANDAR INDUSTRI UJI TES NON DESKTRUTIF APA SAJA?

Non Destructive Test (NDT) merupakan teknik analisis yang dilakukan untuk mengecek dan evaluasi suatu material tanpa merusak atau merubah fisik dari benda uji tersebut. Beberapa jenis NDT antara lain: Ultrasonic Test (UT), Radiography, Penetrant Test, Magnethic Particle Test dsb. Validasi ukur atau parameter akurasi ketebalan material dapat dinyatakan sebagai nilai absolut atau sebagai persentase. Kriteria lain dari sistem tertentu adalah presisi atau pengulangan standar deviasi dari jumlah X pembacaan tunggal.

Faktor lain termasuk kinerja pengukur atau probe saat mengukur diameter cekung atau cembung, area pengukuran minimum yang diperlukan, kinerja pengukur atau probe dalam kaitannya dengan jarak ujung probe ke tepi bagian yang diukur, dan kinerja pengukur dan probe yang berkaitan dengan ketebalan substrat.

Kriteria tambahan yang harus dipertimbangkan dalam proses pemilihan adalah bentuk bagian yang perlu diukur, jenis atau jenis substrat yang akan diterapkan pelapis, dan apakah pengguna hanya memerlukan pemeriksa titik atau instrumen yang menyediakan memori dan unduhan. kemampuan.

Praktik Standar ASTM D7091 untuk Pengukuran Tak Rusak Ketebalan Film Kering dari Pelapis Nonmagnetik yang Diterapkan pada Logam Ferro dan Pelapis Nonmagnetik, Nonkonduktif yang Diterapkan pada Logam Non-Ferrous adalah sumber daya bagi mereka yang bekerja dengan banyak aplikasi yang disebutkan di atas. Metode pengujian tambahan memiliki standar ASTM dan ISO sendiri.

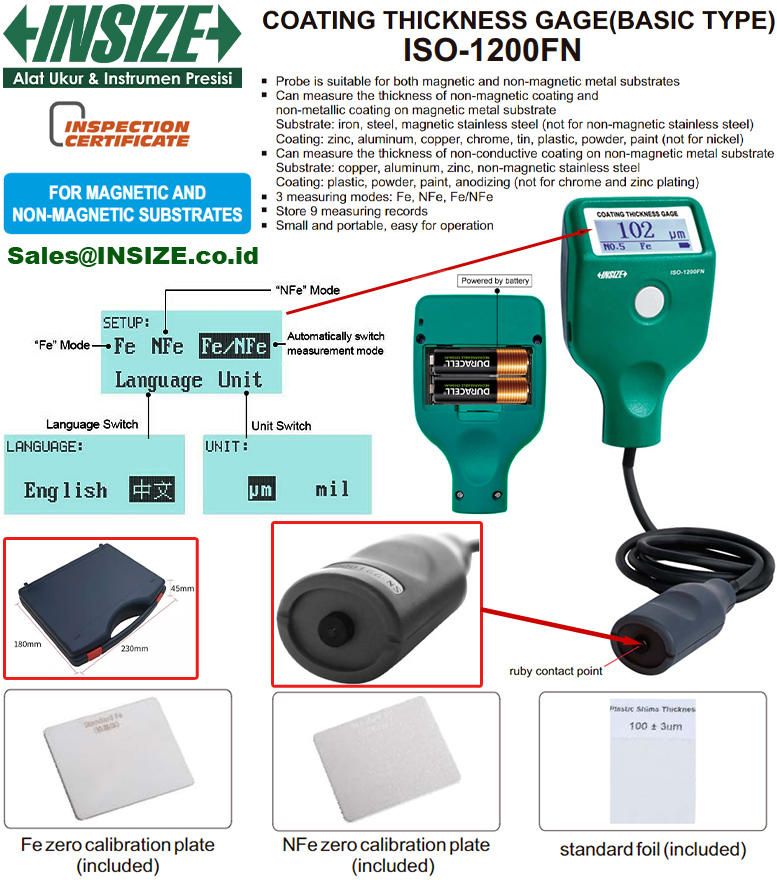

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage INSIZE 4845 Wet Film Gauge Series (ISO 2808, ASTM D4414) Range: 25µm – ≤3000µm

Coating Tester & Thickness Gage

Coating Tester & Thickness Gage

KEUNTUNGAN PENGUJIAN ARUS EDDY

Pengujian arus Eddy seringkali merupakan pilihan yang lebih disukai saat memeriksa tabung dan cacat permukaan seperti retak, ketebalan material yang variatif dan endapan yang mengandung beragam jenis material. Instrumentasi arus Eddy, misalnya, mampu memberikan penetrasi simultan dan menembus lapisan multipleks dalam satu titik kontak untuk menguji berbagai jenis bahan tabung, termasuk paduan magnetik seperti baja karbon.

Probe tubing canggih dapat mengintegrasikan teknologi pancaran frekuensi bobbin dan array secara bersamaan untuk fleksibilitas yang lebih besar, kecepatan inspeksi, dan data berkualitas. Kemampuan teknologi Arus eddy atau ECT yang canggih unggul dalam mendeteksi cacat permukaan yang sangat kecil, memeriksa permukaan yang tidak datar, dan mencakup area yang luas dalam sekali lintasan.

Peralatan NDT dengan metode uji arus eddy yang berkualitas juga dapat mencapai hal-hal berikut:

-

Cakupan tambahan dengan gulungan array di probe, mengurangi jumlah perubahan probe dan menyediakan data berkualitas dengan satu lintasan probe

-

Pengukuran konduktivitas dan ketebalan pada paduan dan logam

-

Pengukuran dan pemeriksaan permukaan yang dilapisi

-

Inspeksi korosi multi-lapisan menggunakan rasio signal-to-noise yang luar biasa

-

Kemampuan array permukaan yang kuat dalam perangkat genggam

Selain itu, Arus eddy atau ECA memiliki beberapa keunggulan seperti inspeksi cepat, kemampuan deteksi yang lebih baik, penentuan posisi dan ukuran cacat yang akurat, menjadikannya pilihan ideal untuk banyak aplikasi inspeksi kedirgantaraan, minyak dan gas.

MANA YANG LEBIH BAIK? EDDY CURRENT VS PENGUJIAN ULTRASONIK?

Pertanyaan tentang pengujian arus eddy vs ultrasonik bermuara pada jenis bahan yang diuji dan keperluan aplikasi inspeksi NDT. Arus eddy atau biasanya merupakan teknik terbaik saat memeriksa bahan tabung, sambungan las yang lebih tipis, dan cacat permukaan, sedangkan teknologi ultrasonik adalah pilihan yang baik saat menilai korosi, ukuran dinding, dan bentuk pengelasan yang lebih tebal yang mungkin menyimpan penyimpangan pada tingkat volumetrik.

Meskipun pengujian arus eddy dan ultrasonik memiliki keterbatasan masin-masing, kelemahan kedua metode ini dapat diatasi dengan peralatan dan perangkat lunak berkualitas yang dibuat oleh penyedia NDT tepercaya. Dengan solusi dan pendekatan yang tepat, arus eddy dan ultrasound dapat menemukan lebih banyak kekurangan dengan lebih aman dan terkadang lebih cepat daripada teknik NDT lainnya, seperti pengujian partikel magnetik atau pengujian penetran cair.

Gage Block & Angle Square

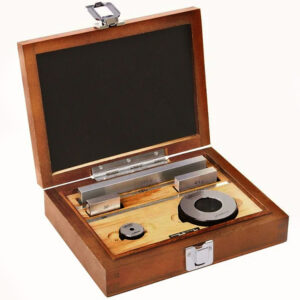

Gage Block & Angle Square INSIZE 4176 Caliper Inspection Block Gauge Kit (METRIC, Alloy Steel) Accuracy ±2µm, Range; ≤150mm

Gage Block & Angle Square

Gage Block & Angle Square INSIZE 4791 Flat Edge Square 90° (DIN 875, Stainless Steel) Range; 50 x 40mm − 300 x 200mm

Gage Block & Angle Square

Gage Block & Angle Square

Gage Block & Angle Square

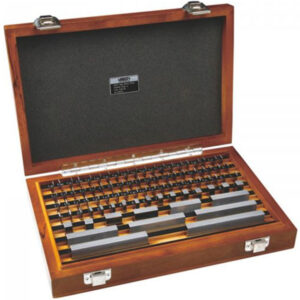

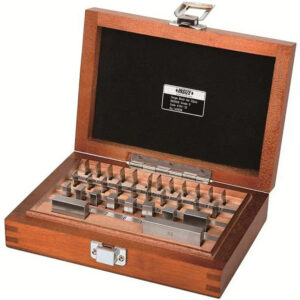

Gage Block & Angle Square INSIZE 4164 Carbide Gauge Blok Set (ISO 3650, Accuracy; ±2µm) Range; 1mm – ≤100mm

Gage Block & Angle Square

Gage Block & Angle Square

Gage Block & Angle Square

Gage Block & Angle Square

KESIMPULAN

Ada situasi tertentu di mana satu metode lebih baik dari yang lain. Misalnya, pengujian arus eddy (ECT) lebih kondusif untuk lasan yang lebih rata dan cacat permukaan daripada pengujian ultrasonik. Di sisi lain, pengujian ultrasonik lebih baik dalam mendeteksi cacat pada tingkat volumetrik, termasuk lasan yang lebih tebal. Eddy current dan ultrasound dapat menemukan bentuk awal penyimpangan lebih cepat daripada nanti. Tentu saja dengan alat ukur yang ditawarkan INSIZE.co.id, anda bisa memulai perbaikan yang diperlukan untuk menghindari bahaya dan memastikan keselamatan.

Jika Anda berminat untuk membeli alat uji coating tester inspeksi NDT ataupun beragam alat ukur coating tester destructive lainnya silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : sales@insize.co.id Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Insize.co.id, Tulisan ini merupakan opini Pribadi di media milik sendiri.